一、数字化车间的定义与特点

一、数字化车间的定义与特点

数字化车间是指通过数字化技术,将生产设备、传感器、执行器等生产要素与信息系统进行互联互通,实现数据实时采集、分析和优化的生产环境。它是以产品全生命周期的相关数据为基础,在计算机虚拟环境中,对整个生产过程进行仿真、评估、优化,并进一步扩展到整个产品生命周期的新兴生产组织方式。数字化车间的主要特点包括数据驱动、高度自动化、智能化决策等。

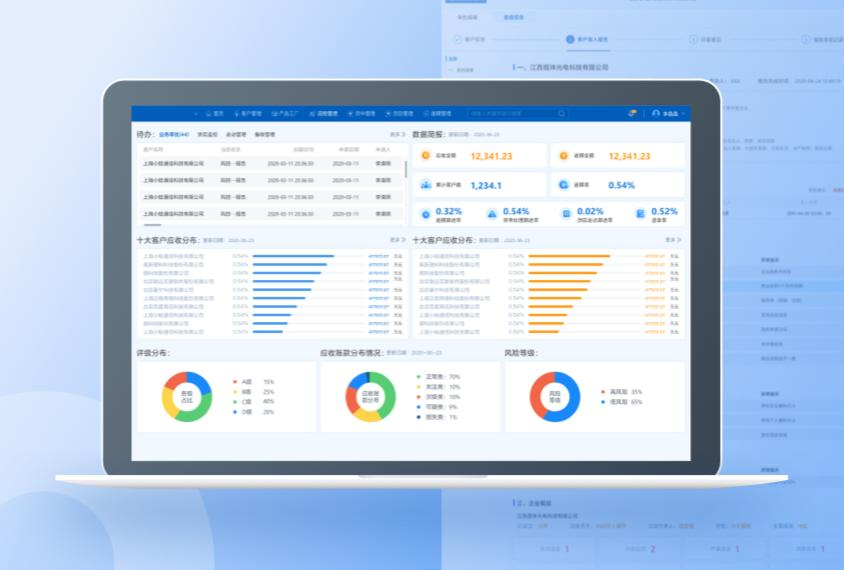

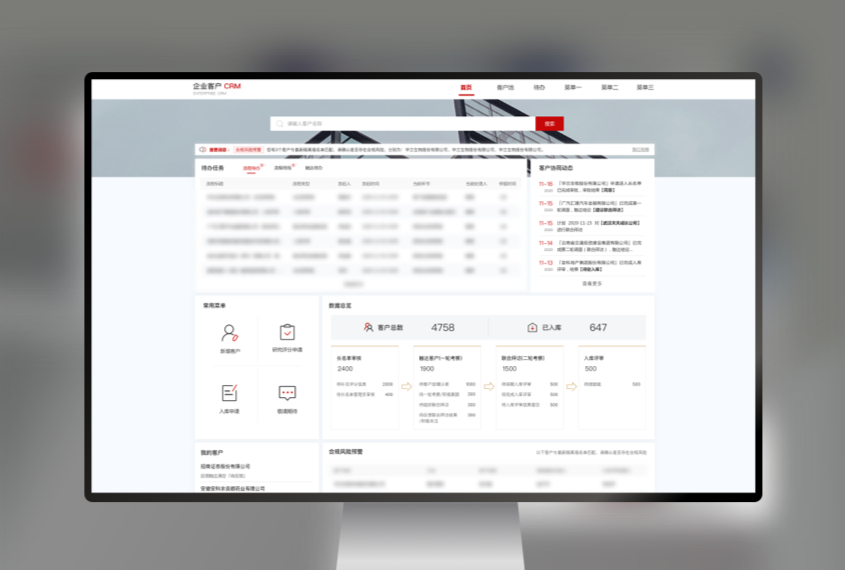

数字化车间的基本要求包括数字化、网络化、系统化、集成化和安全要求。数字化要求制造设备数字化、生产信息的采集、生产资源的识别、生产现场可视化和工艺设计数字化。网络化要求数字化车间应兼有互联互通的网络,可实现设备、生产资源与系统之间的信息交互。系统化要求数字化车间应建有制造执行系统或其他的信息化生产管理系统,支撑制造运营管理的功能。集成化要求数字化车间应实现执行层与基础层执行层与管理层系统间的信息集成。安全要求则强调应开展危险分析和风险评估,提出车间安全控制和数字化管理方案,并实施数字化生产安全管控。

二、数字化车间的应用与成效

数字化车间在生产计划与调度、质量控制与追溯、设备管理与维护、库存管理、能源管理等方面发挥着重要作用。通过大数据分析和人工智能技术,数字化车间能够实现生产计划的精准制定和调度,提高生产效率和降低成本。同时,数字化车间能够实时监控生产过程中的关键参数和质量指标,确保产品质量符合标准,并实现产品从原材料到成品的全程追溯。

在设备管理方面,数字化车间通过对设备运行数据的实时监控和分析,能够预测设备的维护需求,提前安排维护计划,减少设备故障和停机时间。在库存管理方面,数字化车间能够整合库存数据和生产计划,实现库存的动态管理,优化库存水平,降低库存成本。在能源管理方面,数字化车间通过对车间能源消耗数据的采集和分析,能够帮助企业发现能源浪费环节,优化能源使用,降低能源成本。

数字化车间在降低运营成本、缩短产品研制周期、提高生产效率、降低产品不良品率、提高能源利用率等方面已取得显著成效。通过数字化车间的建设,企业能够实现生产过程的透明化、量化管理,大幅度提升车间计划科学性、生产过程协同性、生产设备与信息化系统的深度融合度,从而对企业生产效率、产品质量、生产成本等方面有明显改善。

三、数字化车间的未来发展趋势

未来,数字化车间将继续发展壮大,其发展趋势包括人工智能技术的广泛应用、物联网技术的进一步发展以及数据分析在智能工厂和数字化车间中作用的日益凸显。

人工智能技术将为生产过程提供更智能化的管理和决策支持。通过深度学习和自适应算法,人工智能技术能够不断优化生产流程和资源利用,提高生产效率和产品质量。随着物联网技术的进一步发展,数字化车间将更加智能和互联。各类设备和传感器将相互连接,实现更高效的数据共享和协同工作,进一步提升生产效率和质量。

数据分析在数字化车间中的作用将越来越重要。企业需要通过数据分析来发现生产中的问题和瓶颈,并进行决策和优化。因此,数据科学和分析能力将成为制造业人才的重要技能。

四、数字化车间的挑战与应对策略

尽管数字化车间具有诸多优势,但在实际应用过程中也面临一些挑战和风险。技术不稳定、数据安全和隐私保护等问题是数字化车间发展过程中需要重点关注和解决的问题。

为了应对这些挑战和风险,企业需要全面评估和管理风险。在技术方面,企业应选择成熟可靠的技术方案,并加强技术研发和创新能力,确保数字化车间的稳定运行和持续优化。在数据安全和隐私保护方面,企业应建立完善的数据安全管理体系和隐私保护机制,加强数据加密和访问控制等措施,确保数据的安全性和隐私性。

同时,企业还需要加强人才培养和引进工作。数字化车间需要具备数据科学、人工智能、物联网等专业技能的人才支持。因此,企业应加强与高校、科研机构等合作,培养具备相关技能的人才,并引进国内外优秀人才,为数字化车间的建设和发展提供有力的人才保障。

五、数字化车间的成功案例分享

以某汽车制造企业为例,该企业通过建设数字化车间,实现了生产过程的全面数字化和智能化。数字化车间通过实时采集和分析生产数据,实现了生产计划的精准制定和调度。同时,数字化车间还通过智能检测和质量控制技术,确保了产品质量符合标准。此外,数字化车间还通过设备预测性维护和库存管理优化等措施,降低了生产成本和库存成本。

通过数字化车间的建设,该企业的生产效率提高了20%以上,产品不良品率降低了10%以上,能源利用率提高了10%以上。数字化车间的成功应用不仅提高了企业的生产效率和产品质量,还为企业带来了显著的经济效益和社会效益。